1.�@EUV���\�O���t�B�[�p�w�����^���W�X�g�i����y�[�W�j

���{����w��w�@�@�H�w�����ȁ@�@�@

�y�����@�����@���V

�W�ω�H��̃g�����W�X�^����18�������Ƃ�2�{�ɂȂ�Ƃ������[�A�̖@��������B������������邽�߂ɂ́A�����ɏ����ȃp�^�[�����v�����g���邩�Ƃ����Z�p�̐i������������Ă���B�ŐV�̑�3����core i�V���[�Y�̃p�^�[����ArF�G�L�V�}���[�U���g���I�����u��p���Đ���32nm�̃��C���ŕ`����Ă���B���̖ڕW��22nm�̐����ŁA���݂�ArF��193nm�̌����Ă�}���`�p�^�[�j���O�ł��B���ł��邪�A���Y�R�X�g�������Ȃ�߁A���̔g������C��13.5nm�ƒZ�g�������悤�Ƃ���̂�EUV���\�O���t�B�[�ł���BEUV�͓�X���̋ɒ[���O���ł���B

���۔����̃��[�h�}�b�v�ɂ��Ɛ���20nm�܂ł�EUV�̋Z�p�őΉ��ł���ƍl�����A�ŐV�̌����f�[�^�ł�15nm�̃p�^�[�����`����Ă���BEUV�̖��_�͌����̃p���[���ア���ƂŁA������J�o�[���邽�ߊ��x�̗ǂ����W�X�g�i�����������j���J�����邱�Ƃ����߂��Ă���B���W�X�g�ɋ��߂���̂͊��x�ȊO�ɉ𑜓x�ƃ��C���G�b�W���t�l�X�i�p�^�[���̂������j������A���x���グ��ƃ��C���G�b�W���t�l�X�������Ȃ�Ƃ����g���[�h�I�t�̊W�ɂ���B

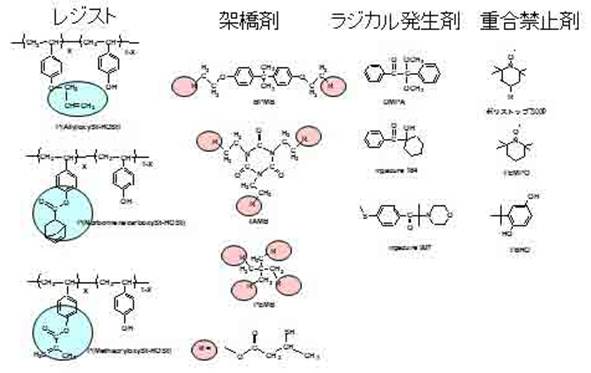

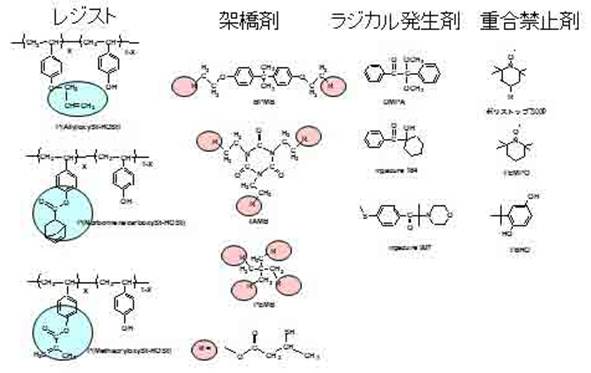

���ݎg���Ă��郌�W�X�g�͊��x���グ�邽�߁A���W�X�g���ɔz������Ă���_�����܂����M���ċ��_�������Ď_�G�}�����ɂ�鉻�w�������s���A�����x�ƍ��𑜓x�Ă���B�������A���w������p�𐧌�ł��Ȃ��Ƃ�����肪����B���w�������Ȃ�����C���G�b�W���t�l�X�͂悭�Ȃ�Ɗ��҂������̂́A���x���������߁A�ʂ̍����x���Z�p���K�v�ɂȂ�B�����ŁA�`�I�[����A���I�Ƀ`�C�����W�J���ɂȂ�悤�ȃ`�I�[���E�G�������𗘗p����Ή��M���邱�ƂȂ����x�̌��オ���҂ł���B�����ɗp�������W�X�g�A�ˋ��܁A���W�J�������܁A�d���֎~�܂�}1�Ɏ����B�ˋ��܂�2���̃`�I�[�����������2���\���A3���\�������4���\����������p�����B�d���֎~�܂͌����������Ă��Ȃ��̂Ƀ��W�J�������������ꍇ�ɁA���W�J�����g���b�v���邽�߂ɓY������B

���W�X�g�̍����̓p���q�h���L�V�X�`����(PHS)�ɃA�����u���}�C�h�A5-�m���{���l��-2-�J���{���_�������A���邢�̓��^�N�����_�������Ɣ����������B�e���W�X�g�ɂ��ĕ��q�ʂ�g����̈قȂ���̂��������ăl�K�^���W�X�g�ւ̓K�����ׂ��B�J���{���l���c��̓`�I�[���E�G�������̑��x�𑬂߂邽�ߓ����������A�g��������߂�ƁA�l�K�^���W�X�g�ɕK�{��2.38wt%�̐��_���e�g�����`���A�����j�E��(TMAH)�ɗn�����Ȃ����ߑΏۊO�Ƃ����B�܂����^�N�����_�G�X�e��(MMA)���������R�őΏۊO�Ƃ����B�A�����G�[�e���^���W���ł͑g����0.21�̂��̂��œK�Ɣ��f���ꂽ�B���q�ʂ��傫���ƃ��C���G�b�W���t�l�X�������Ȃ�B����A���܂菬������������ƃA�����G�[�e���c����Ȃ��Ȃ�A���x�������Ȃ��Ă��܂��B�ˋ��܂ł���`�I�[����2���\���̂��̂��R���g���X�g���ǂ��A�`�I�[���̗ʂ𑝂₷�Ɨn�𑣐i��p���݂��A10mJ/cm2�ȉ��̍����x��������ꂽ�B

�}1�@�����ɗp����������

�@����ɍ����x�����������邽�߁A1���q��2�̉ˋ��_�����`�I�[���E�C�����������������B�`�I�[���E�G�������ō��������p���A�����L�V�X�`�����̑���Ƀp���v���p���M���L�V��������|���}�[���������ăp�^�|����`�����Ƃ���A�`�I�[���E�G�������œ������������ׂ�45nm�̌Ǘ����C���p�^�[��������ꂽ�B���̌n�ł̓A�E�g�K�X�̔������Ȃ��AEUV�I���@�̃~���[���������Ƃ��Ȃ��̂ŗL�͂�EUV�p���W�����ɂȂ�Ǝv����B����Ȃ���P��w�͂��Ă�����Ƃ̂��Ƃł������B

2.�@�d�q���p���𑜓x�l�K�^���W�X�gTEBN-1�̊J���Ɠ����i����y�[�W�j

������Ѓg�N���}�@�t�@�C���P�~�J���J���O���[�v�@����@���i

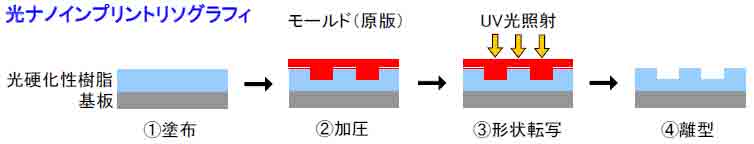

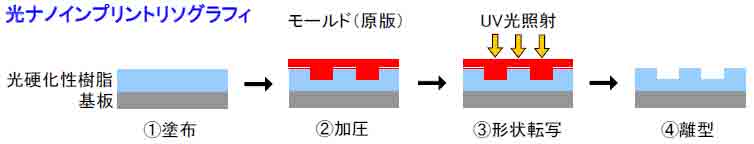

�����̐����ɗp�����Ă��郊�\�O���t�B�[��ArF�G�L�V�}���[�U�[�ŘI����������̂ł���A�����ȘI�����u�𗘗p���Ȃ���Ȃ�Ȃ��B���u�R�X�g�������ł���̂��i�m�C���v�����g�̋Z�p�ł���B�i�m�C���v�����g�Ƃ����̂͐}2�Ɏ����悤�Ƀ��[���h(����)���g�����̃n���R�̂悤�Ȃ��̂ŁA���[���h�Ɠ���̃p�^�[�����쐬�ł���B�܂����[���h��1��łȂ����x���g�����Ƃ��ł���B

�}2�@�i�m�C���v�����g�̖͎��}

�@���[���h�쐬�ɗ��p����̂��d�q���p���𑜓x�l�K�^���W�X�gTEBN-1

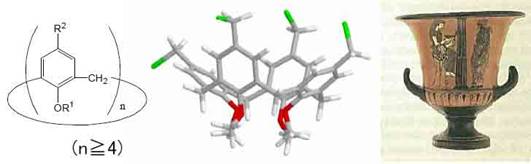

(Tokuyama Electron Beam Negative Resist)�ł���BTEBN-1��NEC���J�������J���b�N�X[6]�A���[���̐��\����������ōs�����̂��_�@�ŏo�������̂ł���B�J���b�N�X�A���[���Ƃ����̂͐}3�Ɏ����悤�Ƀt�F�m�[�����ʂ����`�������ŘA�����������ŁA�M���V���̐��t(Calixcrater)�Ǝ����F�����Y�����f(Arene)����Ȃ鑢��ł���B[6]�͍\��������n��6�ł��邱�Ƃ������Ă���B

�}3�@�J���b�N�X�A���[���Ƃ́c

�@���W�X�g�ɗv������鐫�\�́A���S���A���쐫�A�p�^�[�����x�A�h�����A�h���C�G�b�`�ϐ��A�R���g���X�g��������B�𑜓x�Ɗ��x�̓g���[�h�I�t�̊W�ɂ��邪������������������̂��v�������B

�@�J���b�N�X[6]�A���[���̃��W�X�g�͕��q�ʂ���1000�ł���B���q�ʂ��������ƕ��q�T�C�Y���������Ȃ胉�C���G�b�W���t�l�X�����P����𑜓x���ǂ��Ȃ�B�������q�ʂ��������Ɖˋ��_�𑽂�����K�v�����邽�ߊ��x�͈����Ȃ�B���̃��W�X�g�ł����C������10nm�̃��C���p�^�[����`�����Ƃ��ł��邪�A������������ۈ�ʂɗp�����Ă�����S�n�}�ɗn���Ȃ������B�u�����ς��ėn�𐫂����コ����U���̂��������ꂽ���A�M���萫�������Ȃ邱�Ƃ���ь����͏o�̂��ߊ�ɑ���h�����������Ȃ����B

���i���J���b�N�X[4]�A���[���ɂ���Ɖ𑜓x�͕ۂ��ꂽ�܂܈�ʗn�܂ɑ���n��x�����P���ꂽ�B�h�����\�Ɋւ��Ă��������͏o���邱�ƂȂ��A�ψ�ȓh���������Ă���B����̓J���b�N�X[4]�A���[����4�̃x���[���̌������}3�Ɏ������悤�ɓ��������̃R�[���^�����łȂ����݂��ɔ��]����4�ِ̈��̂̍������Ƃ��đ��݂��邽�߃A�����t�@�X�����łĂ��Č��������}����ꂽ�ƍl������B�ِ��̂ɂ��Ă�NMR�X�y�N�g���̉�͂Ŋm�F���Ă���B���̂悤�ɂ��č��𑜓x�ŃG�b�`���O�ϐ��������ۑ����萫���ǂ������₷�����W�X�gTEBN-1���J�����ꂽ�B

�@���x�ɂ��Ă͌����t�̃C�\�v���s���A���R�[�����ɐ��𑝂������ЊJ���̗n��(TEBN-D01)�ɕς��邱�Ƃɂ��A10�{�Ɍ���ł����B�܂����\�ł��Ȃ���TEBN-1�������x���ǂ����W�X�g�̊J���ɂ����������Ƃ������ƂŊ��x��100�{�ɂ��邱�Ƃ��ł����10nm�����ׂ����C���p�^�[���̔����̂��C���v�����g�@�łł���Ƃ������Ƃł������B

3.�@�V�K�Ȍ�������܂̊J���ƃA�j�I��UV�d���ւ̉��p�i����y�[�W�j

�������ȑ�w���H�w���H�Ɖ��w�ȁ@�L���@�W��

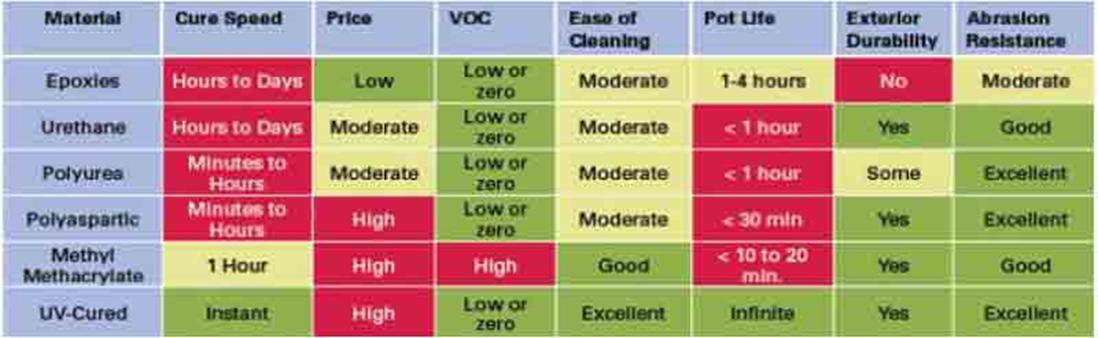

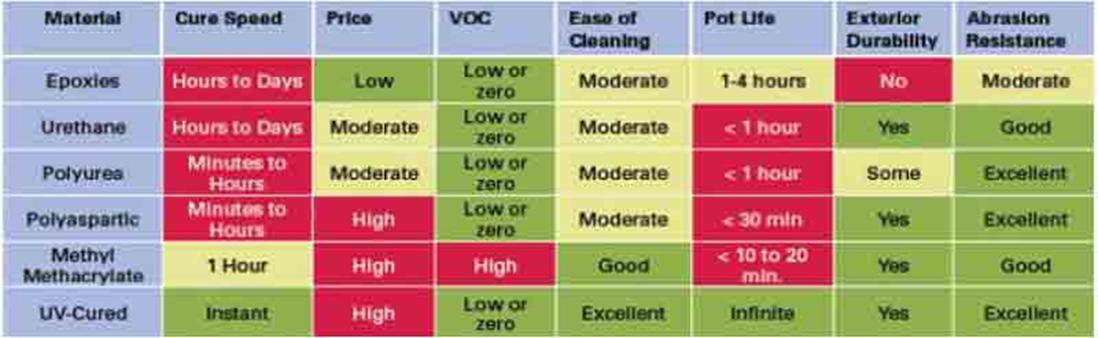

UV�d���Z�p�͓h���A�C���L�A�ڒ��܁A�G���N�g���j�N�X�֘A���ށA�����Ԋ֘A���ނȂǂɗ��p����A����Y�ƂɌ������Ƃ̂ł��Ȃ��Z�p�ƂȂ��Ă���B�\1�ɂ��̕��ނƓ����������B

�\1�@UV�d���܂̕��ނƓ���

|

|

������

|

����

|

�Z��

|

|

���W�J��UV�d��

|

���W�J��

|

�d�����x��A�ޗ�������

|

�_�f�j�Q����A�̐ώ��k��A����������

|

|

�J�`�I��UV�d��

|

�_

|

�_�f�j�Q�Ȃ��A�̐ώ��k���A�������ǂ�

|

������̕��H����A���x�̉e����

|

|

�A�j�I��UV�d��

|

����

|

�_�f�j�Q�Ȃ��A�̐ώ��k���A�������ǂ��A������̕��H�Ȃ�

|

�ኴ�x

|

���݂̓��W�J��UV�d�����嗬�ł��邪�A�\1�̂悤�Ȗ�肪����B�J�`�I��UV�d���ł͂����̖��͉����������̂́A���_���V�����邽�ߐV���Ȗ�肪��������B����A�A�j�I��UV�d���͒Z�������ׂĉ��P�ł���̂ɁA�ኴ�x�ł��邽�ߎ��p�I�łȂ��Ƃ���Ă����B�u���҂͍����x����ڎw�����߁A�@���������(PBG)�̉���������̌���A�A������̔����A�B����B�����̑g�ݍ��݂���������Ă���B

�@���m��PBG�ł́A�㉖������邪CO2���������Ă����B�u���҂͐}4�̂悤�Ƀq�h���L�V�j��_�A�~�h(1)��1�����邢��2���A�~�������Ɠ����Ɏc��̃t���O�����g��������CO2�����Ȃ����Ƃ������Ē��ڂ���Ă���B1���A2���A�~���͎㉖��ł���̂ōd���͂��ア�B

�}4�@��_���Y�f�����Ȃ����������

�@������ł���A�~�W���A�O�A�j�W���A�z�X�t�@�[������Ȃǂ������w�I�ɔ��������邽�߃P�g�v���t�F��(2)�A�L�T���g���U����(3)�A�e�g���q�h���i�t�^�����U����(4)�̃A�~������p�����B

�}5�@�V�K�ɍ����������������

�}5�Ɏ����悤�ɁA2�����3��CO2��������̂́A�������ɂ���ĉ�������A4��CO2�������邱�ƂȂ�������ł���B�A�~�h������K�v�Ƃ��Ȃ��̂ŁA�O��̋�������ł����B3�̃V�N���w�L�V���A�~����(3a)�ł͎����ōd�����Ȃ��̂ɑ��A������ł���O�A�j�W����(3g)��p���邱�Ƃɂ���Ď����d�����\�ƂȂ����̂͑f���炵�����Ƃł���B

4.�@����{�H�^���O���d�����R�[�e�B���O���i����y�[�W�j

�_�C�Z���E�T�C�e�b�N������Ё@�J����敔�@

�����@�M�Y

�_�C�Z���E�T�C�e�b�N�Ђ̏Љ�̂��ƁA�R���N���[�g���R�[�e�B���O�܂ɂ��Ă��Љ���������B���݁A�R���N���[�g���R�[�e�B���O�̎嗬�͔M�d���^�ŁA�G�|�L�V�A�E���^���A�|���G�X�e���n�̂��̂��g���Ă���B�R�[�e�B���O�ޗ��̔�r��}6�Ɏ����B�M�d���^��2�t�^�C�v�̂��̂��嗬�ŁA�������Ԃ�2���Ԃ���6���ԁA���S�d������܂ł�24���ԕK�v�ȏꍇ������BMMA�n�̃R�[�e�B���O�܂͋ψ�ȓh���邽�ߗn�܂Ŕ��߂ēh�z���Ă���̂ŁAVOC(�������L�@������)�̖�������A�Ǐ��r�C���K�v�ɂȂ��Ĉ��ɂ��C��t���Ȃ���Ȃ�Ȃ��B���̐}����͍ʼn��i�̎��O���d���^���d�����x����ѓ����ŗD��Ă��邪�A���i�������̂���_�ł���B�M�d���^�ł�MMA�A�|���A�X�p���M���_�A���邢�̓C�\�V�A�l�[�g�ƃA�~���̃R�[�e�B���O�܂���������Ă��čd�����Ԃ͒Z���Ȃ���̂̃|�b�g���C�t���Z���A2�t�����������Ƃ̒������ł��Ȃ��B

�}�U�@�R���N���[�g���R�[�e�B���O�ޗ��̔�r

�@���O���d����1960�N��ɍH�ƓI�Ɏg����悤�ɂȂ�A�p�b�P�[�W�p�̈���C���L�⍂����̃R�[�e�B���O�܂Ƃ��Ďg��ꂽ�B1990�N��ɂ͂��̗p�r���}���Ɋg�債�A���z�p�ؐ��i�̃R�[�e�B���O��g�ѓd�b�Ȃǃv���X�`�b�N�̃R�[�e�B���O�܂Ƃ��Ďg���Ă���B2000�N��ɓ����Ď����Ԃ̕�C�ޗ��A�t���[�����O�ޗ��A�R���N���[�g�≖�r�^�C���̕ی�R�[�e�B���O�ޗ��Ƃ��Č���œh���Č���Ōł߂�ޗ��Ƃ��Ďg���n�߂��B

�@�}7�@�R�[�e�B���O�܂̓h�z

�H���q�ɂ̃R���N���[�g�����R�[�e�B���O����ꍇ�A�g�b�v�R�[�g�܂ړh������ƁA�|�[���X�ȃR���N���[�g��ނɐZ�����ēh�������Ȃ����߁A�V�[���[�ƌĂ�鐅�n�̓h������h���Ėڎ~���A�d���������������ɂ��̏ォ��g�b�v�R�[�g�܂�h����2�w����x�Ɏ��O���d����������@���Ƃ��Ă���B�V�[���[���g�b�v�R�[�g�܂��^�b�N�t���[(��S����)�ł��邽�ߍ�Ƃ��₷���̂������ł���B�{�H�ɂ������Ă͎��O�����Ƃ��ăR���N���[�g�̐���A�O��h��������������K�v������B�������ꂢ�ɂȂ�����}7����ѐ}8�Ɏ����悤�ɃR�[�e�B���O�܂�h��A�R�[�e�B���O���̃G�A�[�������Ǝ��O���d��������B���O���Ǝˑ��u�͗A���i�ł��邽�ߓd����200V ���K�v�ł�������A���O�����R��邽�߂���ɑ���h�삪�K�v�ł���Ȃlj������Ȃ���Ȃ�Ȃ���肪����B

�R���N���[�g���R�[�e�B���O�ɑ���K�i�̓��[���b�p�Ō��߂��Ă��邪�A�č�����{�ł̓��[�J�[���K�C�h���C�����쐬���Ă���B�]�����@�͖������A�R�C���e�X�g�A�σ^�C���Ր��A�Ȃǂ�����A���ł��ω������Ɋւ��Ă͐ԐF�F�f�A�P�`���b�v�Ȃǃ��j�[�N�ȃe�X�g���ڂ��A�����J�炵����\���Ă���B���O���d���̓����͓h���シ���Ɏg�p�\�AVOC����яL�C�̒ጸ�A�ϋv���ɗD���ȂǑ����̗��_������̂ŁA�H��A�I�t�B�X�r���̂ق��ቷ�d���ł��邽�ߒቷ�q�ɂ��VOC�ł���̂ŐH�ƒ����q�ɂɓK�����h���@�ł��邩�炻�̕��ʂɏd�_�I�Ƀ}�[�P�e�B���O�������Ƃ̂��Ƃł������B�@�@�@�@�@�i�����@�L�j

�}8�@�R�[�e�B���O�܂̎��O���d��